Шлакующие свойства майкубенского угля и опыт его сжигания на ТЭС

Богомолов В.В.1), Алехнович А.Н.2), Артемьева Н.В.1), Абишев М.В.3), Кириченко Г.Н.4), Родионов В.А.1), Ларионов П.В.5)

ИЦЭУ филиал УралВТИ-Челябэнергосетьпроект1), Уральская теплотехническая лаборатория2), АЕS Экибастуз3), Южноуральская ГРЭС4), АЕS Усть-Каменогорская ТЭЦ5) Челябинск, Экибастуз, Южноуральск, Усть-Каменогорск

Майкубенский буроугольный бассейн, включающий Шоптыкольское, Сарыкольское и Талдыкольские месторождения известен с начала XIX века. С 1941 г. на Шоптыкольском месторождении ведётся разработка угля небольшим карьером для местных нужд, а с 1987 г. крупным разрезом Майкубенским проектной мощностью 20 млн.т/год. Добыча угля в 2006 г. составила 5,4 млн.т. Планом развития разреза предусматривается наращивание добычи до 8,5 млн.т. к 2010 г.

На майкубенский уголь котлы и электростанции не проектировались. В этой связи промышленными потребителями майкубенского угля могут быть станции спроектированные на использование других углей, то есть фактически майкубенский уголь для существующих ТЭС является непроектным.

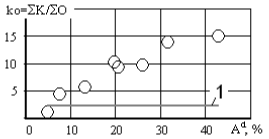

Возможность промышленного использования непроектного топлива определяется соответствием свойств его органической и минеральной части составу и конструкции существующего оборудования ТЭС. Опыт показывает, что основные ограничения в работе оборудования связаны с неблагоприятными сыпучими и шлакующими свойствами непроектного угля. Для пылевидного сжигания поставляется майкубенский уголь трёх групп зольности: Аd = 13,0; 22,0 и 28,0%. По результатам исследований Уральской теплотехнической лаборатории товарный уголь разреза Майкубенский характеризуется средними показателями по группам зольности, представленными в табл.1. В широком диапазоне зольности Аd =7,4-42,9% минеральная часть майкубенского угля сохраняет кислый состав (ΣK/ΣO=4,4-15,2) с закономерным изменением в зависимости от зольности. При зольности товарного угля Аd=22-28% отношение ΣK/ΣO=10-15, где ΣK= SiO2+Al2O3+TiO2 – сумма компонентов кислого состава; ΣO = СаО+MgO+K2O+Na2О – сумма компонентов основного состава.

Рис. 1. Изменение отношения кислых к основным компонентам в зависимости от зольности.

1 – значение ΣK/ΣO=2,25, которое в разработках УралВТИ принимается как граничное для углей с кислым составом.

С ростом зольности в минеральной части возрастает содержание Si, Тi и K, снижается содержание Fe, Са, Mg, Na, содержание Аl слабо зависит от зольности.

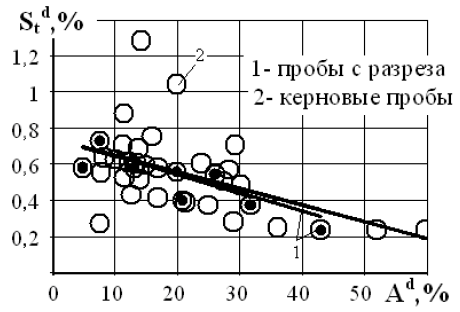

Таблица 1 Характеристики товарного майкубенского угля по группам зольности

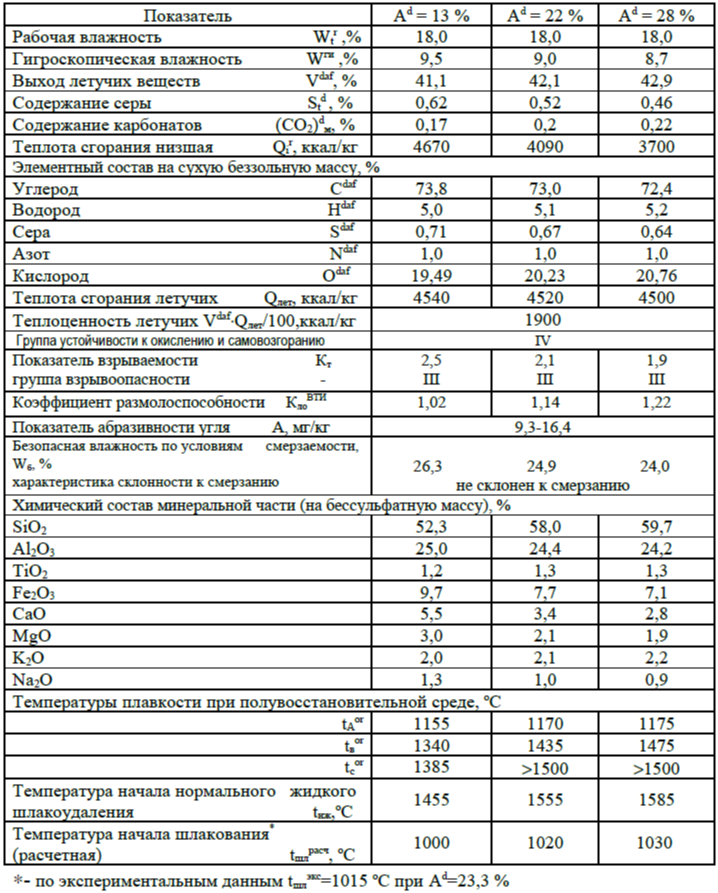

Вещественный состав минеральной части майкубенского угля характерной зольности (Ad = 23,7%) исследован методом рентгенофазового анализа на дифрактометре ДРОН. Условия съемки: излучение FeКα; V=30кV; J=15мА; ϑд =0,5о/мин, интервал исследованных углов 2ϑ=10-90°. Для анализа использована тяжелая фракция угольной пыли, полученная после ее разделения в четыреххлористом углероде с плотностью ρ=1,6 г/см3. Получено, что минеральная часть майкубенского угля в основном представлена: кварцем (α-SiO2), глинами каолинитовой группы. Железо в основном входит в состав сидерита (FeСО3), незначительная его часть представлена пиритом (FeS2) (рис 2).

Рис. 2. Рентгенограмма тяжёлой фракции майкубенского угля

Шлакующие свойства большинства углей в определяющей мере за-висят от того, в составе каких соединений присутствует железо. Высокое содержание пирита (FeS2) способствует формированию на поверхностях нагрева прочных железистых отложений и высокой склонности угля к шлакованию топочных экранов. При присутствии железа в составе других минеральных соединений (сидерит, окись железа) или в органической части склонность угля к образованию прочных первичных отложений снижается.

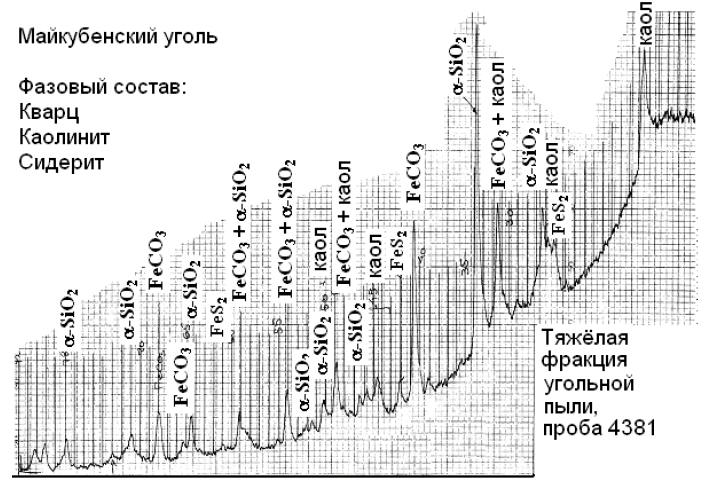

Определение разновидностей серы в майкубенском угле показали низкое значение пиритной составляющей, доля которой от общего содержания серы в товарных пробах угля не превышает 20%. По данным УралВТИ среднестатистическая доля пиритной серы в бурых углях (2Б, 3Б) составляет около 58%. На преимущественное нахождение серы в майкубенском угле в органической форме указывает не характерная для большинства пиритосодержащих углей зависимость общего содержания серы от величины зольности (рис.3).

Рис. 3. Зависимость содержания серы от зольности

По результатам осмотров котлов П-57 (АЕS Экибастуз) после длительного промышленного сжигания майкубенского угля и котла ПК-14 после опытно-промышленного сжигания установлено отсутствие образования на поверхностях нагрева прочных первичных отложений. Это веский аргумент уникальности майкубенского угля с позиций шлакования. По опыту исследования бурых углей, накопленному в УралВТИ, только высокозольные угли КНДР характеризуются, в отличие от всех исследованных бурых углей России, низкой склонностью к образованию прочных первичных железистых отложений.

Изучение шлакующих свойств майкубенского угля с определением температурных условий образования и прочностных свойств шлаковых отложений при сжигании майкубенского угля экспериментально проводилось на котле ст. №3 П-57 АЕS Экибастуз.

В соответствии с методикой УралВТИ определялись: температура начала шлакования (tшл), интенсивность шлакования (g) и прочность шлаковых отложений (σсж) в зависимости от температуры газов. Опыты проведены при сжигании угля с Ad = 22,9-23,7%, нагрузке котла (0,64-0,72)Dном, избытках воздуха α´´т=1,19-1,31, тонкости помола угля R90=30-40%. Измерения с помощью зондов проведены в диапазоне температур газов 1000-1400оС. Температура начала шлакования при сжигании майкубенского угля составляет tшл=1015оС.

При увеличении температур газов примерно до 1150оС шлаковые отложения сохраняют рыхлую структуру (без усилий растираются пальцами, σсж ≈ 0 кг/см2). Незначительное упрочнение отложений (σсж ≈ 0,5-0,9 кг/см2) начинается при температуре 1180-1190оС. Прочность шлаковых отложений σсж=10 кг/см2, принятая (по условиям саморасшлаковки поверхностей нагрева) в качестве критической для выбора допустимой температуры газов на выходе из топки (ϑт´´)доп, соответствует значению 1250-1260oС. Для исследованных ранее бурых углей максимальное значение (ϑт´´)доп принято для азейского угля (3Б) — 1200оС для остальных бурых углей (ϑт´´)доп≤1000-1100оС [1].

Расчётное значение допустимой по условиям шлакования температуры газов на выходе из топки по разработкам УралВТИ при сжигании майкубенского угля с зольностью Аd=22-28% (ϑт´´)доп≤1200оС. Расчёт температуры газов на выходе из топки (ϑт´´)расч по нормативному методу 1998 г. с учётом зависимости коэффициента тепловой эффективности экранов топки от шлакующих свойств угля и конструкции топочной камеры при номинальной нагрузке даёт следующие значения: для котла П-57 (ϑт´´)расч=1215-1240оС; для котла ПК-14 (ϑт´´)расч=1145-1160оС. Измеренная оптическим пирометром температура газов составила в опытах на котле П-57 при Qка=0,88·Qн (ϑт´´)расч = 1195-1205оС, на котле ПК-14 при нагрузке близкой к номинальной (ϑт´´)расч=1150-1180оС. При этом шлакования поверхностей нагрева на выходе из топки обоих котлов не наблюдается.

Таким образом, шлакующие свойства майкубенского угля с зольностью Аd=22-28% характеризуются низкой склонностью к образованию прочных первичных отложений, отсутствием склонности к образованию сульфатно-кальциевых отложений и загрязнения на базе активных щелочей, умеренной температурой начала шлакования, значения которой под-чиняются общей зависимости для углей с кислым составом золы, низкой прочностью шлаковых отложений. По совокупности установленных показателей шлакующих свойств для майкубенского угля отмеченной зольности могут приниматься более высокие значения допустимых параметров топки: тепловое напряжение сечения топки (qF), тепловое напряжение зоны активного горения (qлг), температуры газов на выходе из топки (ϑт´´) по сравнению с исследованными ранее бурыми углями.

Шлакующие свойства майкубенского угля пониженной зольности (первой группы поставки, Аd=13%) экспериментально не изучались. Расчётный анализ показывает, что для угля этой группы зольности прогнозируется образование прочных первичных железистых отложений при отсут-ствии склонности к образованию сульфатно-кальциевых отложений и загрязнения на базе активных щелочей, более низкая по сравнению с углями Аd≥22% температура начала шлакования — tшл=990 оС и большая прочность шлаковых отложений, приводящая к снижению допустимой по условиям шлакования (ϑт´´)доп ≤1125 оС.

На ТЭС Урала сжигаются угли (экибастузский, челябинский, богословский, кузнецкие) с низкими или средними шлакующими свойствами. Шлакующие свойства майкубенского угля поставки с Ad≥ 22,0% по совокупности показателей можно характеризовать как средние, а более низкой зольности как высокие. При сжигании угля с Ad=13,0% наличие и интенсивность образования железистых отложений в значительной мере будет определяться состоянием и оптимальностью эксплуатации оборудования. Майкубенский уголь с Ad≥ 22,0 обладает наиболее благоприятными шлакующими свойствами по сравнению с другими исследованными ранее бурыми углями бывшего СССР.

Опыт сжигания майкубенского угля на ТЭС подтверждает правомерность оценки его шлакующих свойств. Наиболее полные результаты получены при опытно-промышленном сжигания майкубенского угля на котле ПК-14 ст. №12 Южноуральской ГРЭС.

Средние показатели качества сожжённого угля опытной партии: Wtr = 20,8%; Ad = 25,0%; Qir = 3970 ккал/кг; Std = 0,54% ; Vdaf = 42,0%; tшл=1025 °С; коэффициент размолоспособности КлоВТИ=1,29; показатель истирания (абразивности) А=9,3-15,9. Элементный состав для угля средней зольности Аd=25,0%: Сdaf=72,7%; Hdaf=5,2%; Sdaf=0,65%; Ndaf=1,0%.

Несмотря на низкие температуры, их резкие перепады по пути следования маршрутов и простой вагонов перед разгрузкой при температурах минус 35-40°С не отмечено смерзания угля в монолит и примерзания его к стенкам вагонов.

Хранение майкубенского угля в период подготовки и сжигания осуществлялось в отдельном штабеле, заложенном без уплотнения. Признаков самовозгорания угля за двухмесячный период хранения не выявлено.

При разгрузке угля, его складировании и транспортировке в бункера котла не отмечено налипания угля на ленты конвейеров, пересыпные течки и стенки другого оборудования топливоподачи, зависания угля в БСУ.

Существующее пылеприготовительное оборудование котлов ПК-14 (четыре мельницы типа ММТ-1600 с шахтными сепараторами) обеспечивает несение котлом нагрузки с запасом по размольной и сушильной производительности. Поддержание температуры аэросмеси за мельницей на уровне не выше 100°С за счёт оптимальной загрузки мельниц по топливу и сушильному агенту и кратковременная подача пара в мельницы при пуске и останове обеспечивают взрывобезопасную эксплуатацию пылесистем в диапазоне нагрузок котла 150-230 т/ч. Среднеэксплуатационная нагрузка котла 180 т/ч обеспечивается в двух-мельничном режиме (на челябинском угле только в трёх-мельничном режиме).

Производительность мельниц находится в диапазоне 9,2-13,1 т/ч при вентиляции 32,0 — 47,0 тыс. м3/ч. и тонкости помола пыли R90=46-56%; R200=12-26%. R1000=0,2-1,0%. При переходе с челябинского на майкубенский уголь срок службы размольных органов увеличился со 170 до примерно 700 ч.

Топочный процесс при сжигании майкубенского угля характеризуется ранним воспламенением, устойчивым положением факела и лучшим выгоранием (Сгун = 0,3-1,2%; Сгшл = 0,3-1,6%; q4 = 0,14-0,74%) по сравнению с челябинским углём (Сгун = 0,8-2,5%; Сгшл= 0,5-4,3%; q4 = 0,85-1,86%).

Сжигание майкубенского угля марки ЗБ показало, что котёл ПК-14 устойчиво работает без подсветки газом в эксплуатационном диапазоне нагрузок. При сжигании челябинского угля в этих режимах требуется под-светка газом в объёме примерно 10% по теплу.

Яркостная температура газов в зоне активного горения при сжигании майкубенского угля (ϑаг=1200-1280°С), выше, чем при сжигании челябинского (ϑаг=1100-1220°С). Средняя температура газов на выходе из топки при номинальной нагрузке котла по измерениям оптическим пирометром не превышала 1150-1160°С. Во всём диапазоне нагрузок котла затруднений с поддержанием номинальной температуры перегретого пара не возникает.

Во всём исследованном диапазоне нагрузок котла, при разном сочетании работающих пылесистем, шлакования поверхностей нагрева, приводящего к ограничению в работе котла, не наблюдалось. Шлаковые отложения, образующиеся на поверхностях нагрева в верхней части заднего экрана и нижней части труб фестона характеризовались низкой прочностью. При достижении определённых размеров отложения они самообрушались в холодную воронку и легко удалялись шнеками шлакоудаления.

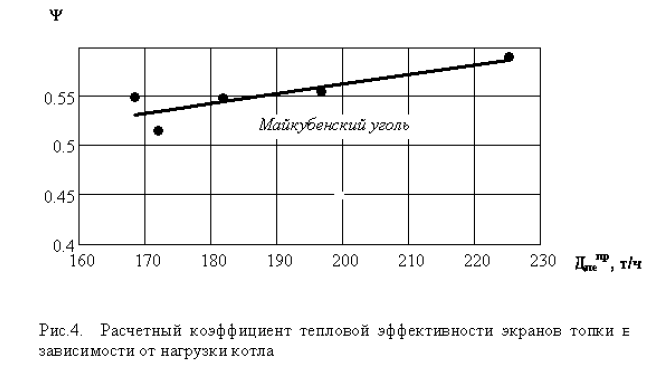

Интенсивность теплообмена в топке принято характеризовать коэффициентом тепловой эффективности экранов. Для оценки ψср использована стандартная программа теплогидравлического расчёта «Тракт» и расчет топки в соответствии с [2].

Результаты расчётов показали, что при сжигании майкубенского угля характерного состава в котле ПК-14 значение ψср возрастает с увеличением нагрузки котла (рис.4) и составляет 0,51-0,59. Этот результат подтверждает зафиксированное в опытах отсутствие прогрессирующего шлакования экранов топки и их эксплуатационно чистое состояние.

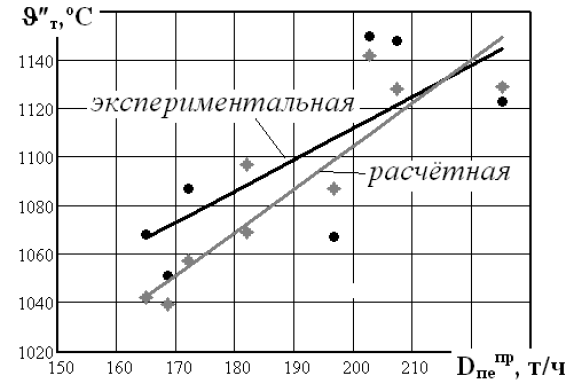

Температура газов на выходе из топки (ϑт´´) при нагрузке котла близкой к номинальной не превышает допустимых значений. Получено приемлемое соответствие экспериментальной и рассчитанной с учётом фактического ψср температуры газов на выходе из топки (рис. 5).

Рис. 5. Зависимость температуры газов на выходе из топки от нагрузки котла ПК-14 ст. № 12 при сжигании майкубенского угля

Экспериментально измеренные концентрации SО2 и NОх в продуктах сгорания при сжигании майкубенского угля приведённые к нормальным условиям (α=1,4) составляют: NОхпр=310-480 мг/нм3, SO2пр=770-1185 мг/нм3.

При переходе с челябинского на майкубенский уголь снижаются потери тепла с механическим недожогом (с q4=0,9-1,9% до q4=0,1-0,7%), потери тепла с уходящими газами незначительно возрастают (на 0,2-0,5%). При этом КПД котла брутто возрастает не менее чем на 1,4%. Удельные расходы электроэнергии на тягу и дутьё, размол при сжигании майкубенского угля, примерно одинаковые по сравнению с работой котла на челябинском угле.

По результатам опытно-промышленного сжигания Южноуральской ГРЭС получено разрешение на промышленное использование майкубен-ского угля в котлах ПК-10 и ПК-14 ст. № 1-13.

Большой и положительный опыт промышленного сжигания майкубенского угля накоплен на АЕS Экибастуз, спроектированной на сжигание экибастузского угля. Выполнение в полном объёме мероприятий, предусмотренных [3], позволило эксплуатировать системы топливоподачи и пылеприготовления, оборудованные штабелеукладчиками типа РПМ, молотковыми мельницами типа ММТ 2600/2550/590 с воздушной сушкой топлива и шнековыми питателями сырого угля, в штатном режиме и без затруднений при сжигании «чистого » майкубенского угля с Аd=17,4-28,0% и его смесей с экибастузским в произвольной пропорции.

По технико-экономическим и экологическим показателям котла П-57 майкубенский уголь «превосходит» экибастузский. Так при сопоставимой нагрузке (0,76∙Qн) КПД котла брутто при сжигании майкубенского угля выше на 0,7-1,1%, за счёт снижения потерь с механическим недожогом, компенсирующего увеличение потерь тепла с уходящими газами. При сжигании майкубенского угля измеренные концентрации NOx и SO2 приведённые к (α=1,4) в выбросах: NOxпр=640-790 мг/м3, SO2пр =800-1100 мг/м3. Для сравнения при сжигании экибастузского угля средние значения составляют: NOxпр=1100 мг/м3, SO2пр = 1780 мг/м3.

Изучение шлакования котла П-57 при сжигании майкубенского угля показало, что имеет место ограничение паропроизводительности котла по условиям шлакования поверхностей нагрева поворотного газохода, при нормальном режиме шлакования и саморасшлаковки экранов топки.

Ограничения выражаются в том, что при нагрузках блока свыше 320 МВт наблюдается шлакование ширмового пароперегревателя, которое из-за неоптимальной конструкции верхней части котла приводит к образованию характерных для котлов данного типа золо-шлаковых завалов в поворотном газоходе [4]. Существующий уровень вырабатываемой АЕS Экибастуз мощности указывает, что станцию на ближайшую перспективу при сжигании майкубенского угля может устроить нагрузка блока 380-400 МВт. Таким образом, была поставлена задача о повышении бесшлаковочной мощности котла.

Для решения этой задачи на котле ст. № 5 проведены экспериментальные исследования при сжигании майкубенского угля с зольностью Аd=17-25%. По их результатам оценено влияние различных режимных факторов на температуру газов на выходе из топки (табл. 2) и выполнена оптимизация топочного режима.

Оптимизация величины крутки воздуха в горелках, что в сочетании с оптимизацией других режимных параметров, позволила снизить среднюю температуру газов на выходе из топки и максимальную температуру газов по центру поворотных газоходов до уровня безопасного по условиям шлакования (ϑт´´)=1180-1200°С, тем самым повысить бесшлаковочную мощность котла до 380 МВт. Изменение поля скоростей газов в поворотном газоходе, за счёт установки просечных листов на тепловом разъёме КПП позволит дополнительно повысить бесшлаковочную мощность котла до 390-400 МВт. Проверка эффективности этого мероприятия намечена в 2007 г. При оптимизированном под майкубенский уголь топочном режиме обеспечивается сжигание экибастузского угля без шлакования и снижения технико-экономических показателей.

Бесшлаковочная мощность котла П-57 при сжигании майкубенского угля на уровне 390-400 МВт по-видимому является предельной.

Таблица 2 Влияние разных факторов на изменение максимальной температуры газов в поворотных газоходах

Дополнительное повышение бесшлаковочной мощности возможно за счёт реконструкции котла. Ранее СКБ ВТИ совместно с УралВТИ были проработаны несколько вариантов реконструкции котла, направленные на снижение температуры газов на выходе из топки путём установки дополнительных радиационных поверхностей нагрева (L-образных ширм, двусветного экрана), изменения угла наклона горелок с их поворотом в сторону холодной воронки, ввода в верхнюю часть топки охлаждающего воздуха. Для устранения мест скопления шлаковых отложений предлагается изменение конструкции фестона и ширм. В качестве средства защиты от образования золо-шлаковых завалов возможна пневмоимпульсная обдувка наклонного ската между фестоном и ширмами. Предложенные для рассмотрения варианты реконструкции и их сочетания характеризуются разными затратами и эффективностью.

Длительный опыт использования майкубенского угля накоплен на АЕS Усть-Каменогорская ТЭЦ. Первоначально (2000-2001 г) на станцию поставлялся уголь с зольность Аd=17,4-20,1% и каких-либо проблем, в том числе по шлакованию, не отмечалось. С 2002 г. на станцию начал поставляться уголь с зольностью Аd=12,8-14,5% и ситуация изменилась. Появились ограничения в работе котлов по условиям шлакования. На станции установлены котлы БКЗ-75, БКЗ-320 и ТПЕ-430. При этом, если на котлах БКЗ-75 шлакование по данным станции наблюдается эпизодически, то на котлах БКЗ-320 и ТПЕ-430А участились случаи зашлаковок и возникло ограничение нагрузки по условиям шлакования соответственно до ~260 (0,8·Дн) и ~ 350 т/ч (0,7·Дн). При этом на котле БКЗ-320 аварийному шлакованию подвержен пароперегреватель и периодически поверхности экранов в зоне активного горения, а на котле ТПЕ-430А наоборот при практически чистом пароперегревателе шлакуется топочные экраны в зоне активного горения.

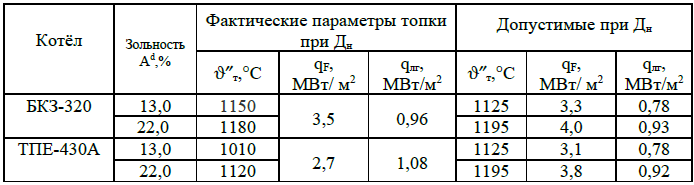

Анализ показывает, что отмеченные ограничения в обоих случаях закономерны и объясняются ухудшением шлакующих свойств майкубенского угля при снижении зольности. При этом, условия бесшлаковочной работы (ϑт´´) < (ϑт´´)доп и qF< qFдоп и qлг< qлгдоп, где (ϑт´´), qF, qлг — фактические значения температуры газов на выходе из топки, тепловых напряжений сечения и зоны активного горения топки, а (ϑт´´)доп, qFдоп, qлг доп— допустимые по условиям шлакования значения тех же па-раметров не выполняются в разной мере для обоих котлов (табл. 3).

Таблица 3. Сведения для оценки ограничений по условиям шлакования котлов БКЗ-320 и ТПЕ-430А АЕS Усть-Каменогорская ТЭЦ при сжигании майкубенского угля разной зольности

Инструментальные обследования котлов БКЗ-320 и ТПЕ-430А при сжигании майкубенского угля с зольностью Аd=13,5-14,5% подтверждают наличие отмеченных ограничений. Для повышения бесшлаковочной мощности отмеченных котлов рекомендуется исключить поставки низкозольного угля и выполнить комплекс мероприятий режимного характера, направленных на оптимизацию топочного режима.

По результатам проведённой работы на котлах типа БКЗ-320 возможно повышение бесшлаковочной мощности до уровня максимальной нагрузки по условиям дефицита тяги. Для этого проведена оптимизация величины крутки вторичного воздуха в горелках, загрузки по топливу ниж-них крайних горелок и угрубление помола топлива.

Сущность выполненного изменения величины крутки состоит в том, чтобы подать большее количество воздуха в высокотемпературную область факела. Для этого ослаблена величина крутки центральных горелок обоих ярусов и оптимизирована крутка крайних нижних горелок, с тем чтобы факела этих горелок не контактировали с экранами холодной воронки и задней стенки топки. Величина крутки вторичного воздуха в горелках, близкая к оптимальной, установлена на котле ст. № 14.

Рекомендуемое угрубление помола топлива (до R90≈50%) обосновы-вается отсутствием склонности майкубенского угля к образованию прочных железистых отложений и усилением изнашивающего воздействия потока летучей золы на интенсивность роста рыхлых шлаковых отложений.

Результаты инструментального обследования позволили разработать применительно к котлу ст. № 14 ряд дополнительных мероприятий по увеличению его бесшлаковочной мощности до номинальной при сжигании малозольного майкубенского угля.

На котле ТПЕ-430А (ст.№15), оборудованном плоскофакельными горелками, также проведено экспериментальное обследование. В опытах сжигалась смесь майкубенского и сарыкольского углей с зольностью Аd=15,0-16,0%. В диапазоне паропроизводительностей котла 365-400 т/ч при угрублённом помоле топлива опробовано несколько вариантов схем сжигания отличающихся изменением положения зоны активного горения по высоте и сечению топки.

Полученные результаты указывают, что температуры газов по высоте топки в зависимости от схемы сжигания существенно изменяются. Так в исходном варианте (эксплуатационном, до выполнения обследования) при нагрузке котла Dпе=365 т/ч средние по сечениям топки температуры газов составили: на выходе из топки (в районе нижнего среза ширм) 1025-1030оС; на отметке ~21,5 м (до начала аэродинамического выступа 1055оС; на отметке ~15,5 м (в районе расположения сопл сброса сушильного агента) 1210оС; на отметке ~11,5 м (по горизонтальной оси расположения горелок) 1240оС при максимальной измеренной температуре 1360оС; в районе устья холодной воронки 1150оС.

При опробованных схемах сжигания и нагрузке котла Dпе=395-400 т/ч отмеченные температуры газов изменялись в следующих диапазонах: на выходе из топки (в районе нижнего среза ширм) 1018-1050оС; на отметке ~21,5 м (до начала аэродинамического выступа 1040-1185оС; на отметке ~15,5 м (в районе расположения сопл сброса сушильного агента) 1140-1265оС; на отметке ~11,5 м (по горизонтальной оси расположения горелок) 1170-1290оС, при максимальной измеренной температуре в оптимальных режимах 1230-1280, в неоптимальных до 1390оС; в районе устья холодной воронки 1040-1090оС.

Использование оптимальной, на период проведения обследования, схемы сжигания позволило увеличить по предварительным сведениям станции бесшлаковочную мощность котла до 450 т/ч. Результаты указывают, что резервы повышения бесшлаковочной мощности котла ТПЕ-430А весьма существенные. Работу предполагается завершить к декабре 2007 г.

Таким образом, результаты проведённых исследований показывают, что майкубенский уголь может с успехом использоваться в качестве замещающего топлива для котлов спроектированных на сжигание бурых и каменных углей. Для минимизации проблем, связанных со шлакованием котлов с твёрдым шлакоудалением рекомендуется использовать уголь с зольностью выше Аd ≈ 20% и на стадии проработки вопроса применимости оценить возможные ограничения по методике УралВТИ — Уральская теплотехническая лаборатория. Использование майкубенского угля не накладывает ограничений на надёжность существующего оборудование топливоподачи, пылеприготовления из-за благоприятных абразивных, размольных, сыпучих свойств и золоулавливания ТЭС в связи с низким содержанием в золе СаО. Низкозольный майкубенский уголь с Аd≈13 % рекомендуется применять для топок с жидким шлакоудалением.

Список литературы:

1. Методические указания по проектированию топочных устройств энергетических котлов/ Под ред. Э.Х. Вербовецкого, Н.Г.Жмерика // С-Пб, ВТИ-ЦКТИ, 1996. — 270 с.

2. Тепловой расчёт котельных агрегатов (Нормативный метод). Изда-ние 3-е, переработанное и дополненное // С-Пб., НПО ЦКТИ, 1998. — 256 с.

3. Правила взрывобезопасности топливоподачи и установок для при-готовления и сжигания пылевидного топлива. РД 153-34.1-03.352 — 99.

4. Причины и пути уменьшения шлакования поворотных газоходов котлов П-57 блоков 500 МВт, работающих на экибастузском угле / А.Н. Алехнович, В.В. Богомолов, В.В. Тропин и др.// В кн. Надёжность и эконо-мичность работы котельного оборудования при сжигании экибастузских углей.- Челябинск: Ю-Уральское кн. изд, 1985.